Самые популярные дисперсные системы – это эмульсии и суспензии. Эмульсия – это когда маленькие (от 1 до 50 мкм) капельки одной жидкости распределены в другой жидкости. Суспензия – мельчайшие частицы твердого вещества плавают в жидкости и не оседают, находятся во взвешенном состоянии.

В чем отличие диспергирования от гомогенизации?

Диспергирование, как было сказано выше, это измельчение, дробление. А гомогенизация – это равномерное распределение частиц одного вещества в другом. Да, действительно, одновременно с диспергацией, обычно происходит гомогенизация, измельченная фаза равномерно распределяется в среде. А при гомогенизации обычно дробят крупные комочки на более мелкие.

Но дело в том, что при гомогенизации диспергация не обязательна! Можно взять два порошка (то есть, частицы дробить уже не надо), равномерно распространить один в другом, и в результате получится гомогенизированная система. Так что, когда диспергатор определяют как прибор, измельчающий и равномерно распределяющий фазу в среде, так называемый смеситель диспергатор или, как часто говорят, диспергатор-гомогенизатор, то это практически правильно, а теоретически - не совсем. По предназначению, он только измельчает. А равномерное распределение – это следствие (к слову, очень желательное), оно происходит из-за того, что частицы фазы стали мелкими и находятся в движении.

Нельзя ли получить эмульсию или суспензию при помощи высокоскоростной мешалки? Можно, но результат будет не совсем таким, как надо. Мешалка не в состоянии измельчить комочки фазы до нужных размеров. Поэтому в эмульсии система окажется нестабильной, начнется расслоение. А в суспензии частицы твердого вещества осядут на дно (для образования взвеси они должны иметь диаметр менее 10 мкм).

Диспергатор – химический реагент

Существует большое количество химических веществ, используемых в промышленности для того, чтобы частицы фазы не склеивались, а строительные растворы сохраняли подвижность, без изменения прочностных характеристик. Один из самых популярных - диспергатор НФ. Его получают после сульфатации нафталина серной кислотой (мольное соотношение – 1:1,1). Образованное вещество конденсируют с формальдегидом, нейтрализуют едким натром. Кроме сказанного выше, данный пластификатор применяется для поверхностного упрочнения массы, за счет чего она становится глянцевой, и для более выраженного цвета бетонных красителей. А также, чтобы изделие хорошо отделялось от формы, это экономит затраты труда на очистку форм.

НФ может быть марок А, Б и В. В производстве второй для нейтрализации применяют аммиачную воду. У третьей мольное соотношение 1,3:1.

Диспергатор НФ применяется в качестве вспомогательного вещества в текстильной, резиновой, анилинокрасочной, кожевенной и химико-фотографической промышленности. Его используют в производстве химических волокон, синтетического каучука и в других сферах.

Изготовление данного вещества нормируется ГОСТ 6848-79 «Диспергатор НФ технический. Технические условия». Вот некоторые его основные характеристики (по маркам: А сухой-жидкий/Б/В 1-2 сорт):

-

Содержание активного вещества – 52/50/66-68.

-

Массовые доли (в%): воды – 5-68/57/5; железа – 0,01/0,04/0,01; кальция – 0,05/нн/0,05; сульфата натрия – нн/нн/4,5-9,0 (три последних - в сухом продукте; нн – не нормируется).

-

рН – для всех от 7 до 9. Марка В для фото – до 8.

Типы диспергаторов

По схеме работы диспергаторы бывают погружные и проточные. Первые конструктивно похожи на мешалки. Они используются, в основном, в лабораториях. Проточные - это промышленные установки. Они применяются, когда измельчение фазы делается в потоке или по схеме рециркуляции. Во втором случае эмульсия движется по замкнутому контуру и подается на дробилку многократно.

По принципу действия диспергаторы делятся на ультразвуковые (кавитационные), плунжерные (высокого давления) и роторно-статорные (роторно-пульсационные аппараты). К последней группе можно отнести еще и коллоидные мельницы, также предназначенные для измельчения и имеющие аналогичные рабочие органы. Первые дробят фазу в рециркулирующей жидкодисперсной среде. В резонансной камере создается значительное ультразвуковое поле, измельчение происходит благодаря интенсивной кавитации. Вторые работают по принципу плунжерного насоса. Прохождение частиц под высоким давлением сквозь отверстия небольшого диаметра повышает эффективность процесса. Установки отличаются малым энергопотреблением, могут использоваться для подготовки сверхтонких эмульсий.

Роторно-пульсационный аппарат (РПА)

Роторно-пульсационный аппарат представляет собой устройство, конструктивно и по принципу действия похожее на центробежный насос. Поэтому название насос диспергатор тоже правильное, так как рабочая среда выходит под большим давлением. В пищевой промышленности он используется для тонкого измельчения сухих и жидких систем, чтобы получить суспензии или эмульсии из компонентов, которые в обычных условиях трудно смешиваются. Не смотря на то, что оба процесса (диспергация и гомогенизация) идут одновременно, в технологических линиях используются, как диспергаторы РПА, так и гомогенизаторы РПА. Между собой они отличаются конструкцией рабочих органов.

Устройство диспергатора

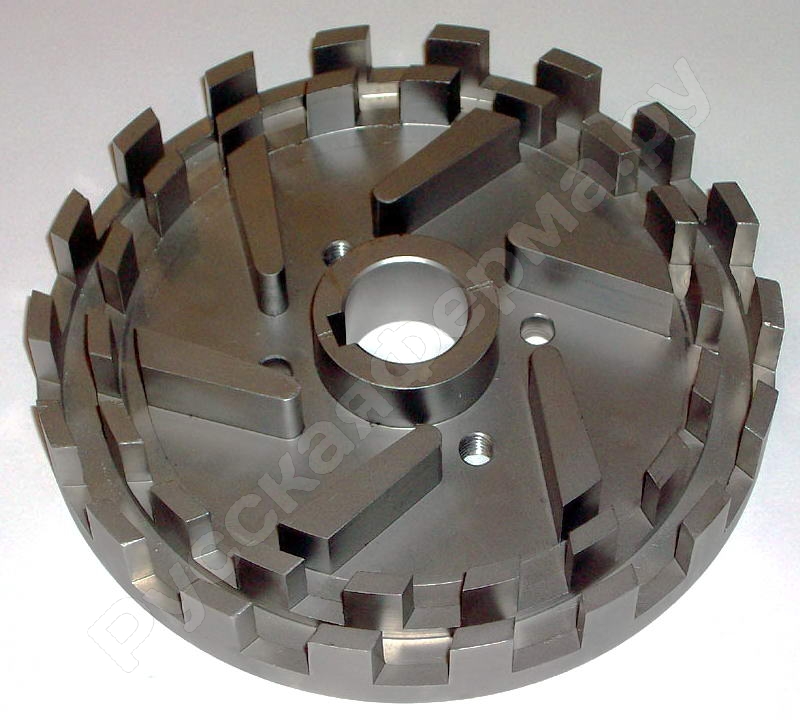

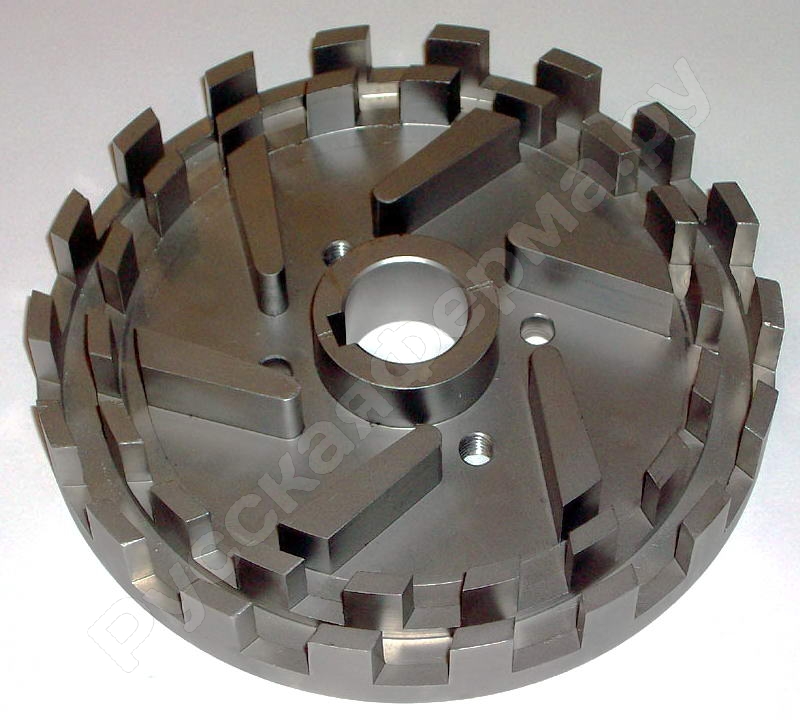

Диспергатор имеет следующее устройство . На удлиненном валу горизонтально расположенного электродвигателя закреплен вращающийся ротор. Для фиксации применяется шпонка и винт, болт или гайка с контргайкой. Ротор имеет форму диска , с одной стороны которого отлиты лопасти крыльчатки (не обязательно) и зубцы (пальцы, резцы). Диск помещен в корпус и закрыт крышкой с уплотнительным кольцом. Она играет роль статора и тоже имеет зубцы. Особенностью резцов ротора и крышки является то, что, после установки последней, между соседними рядами пальцев получается совсем небольшой зазор. Кроме того, рядов может быть два, три и более.

Проточная часть и рабочие органы выполнены из стали 12Х18Н10Т. Опционально – 10Х17Н13М2Т. Ротор и статор, для продления срока их службы, могут делаться из 40Х13, с последующей термообработкой. Материал торцевого уплотнения выбирается, в зависимости от компонентов дисперсной системы. Климатическое исполнение (У), условия хранения (группа С) и категория размещения (2-я либо 3-я) – согласно ГОСТ 15150-69. Для защиты от механических повреждений или брызг при мойке помещения, агрегат закрывается кожухом .

По центру крышки есть отверстие для подачи рабочей среды, с крепежной арматурой для трубопровода. Сбоку предусмотрен выходной патрубок, направленный обычно вверх. На валу есть торцевое уплотнение или манжета. Чтобы рабочая среда не

попадала в двигатель, ставится отбойное кольцо. Агрегат монтируется на подставке с винтовыми опорами, чтобы можно было выставить его в горизонтальной плоскости. Многие модели делаются с водяным охлаждением. При автономном (рис. 5), в них дополнительно есть бачек (опционально – с указателем уровня жидкости) для затворной (охлаждающей) воды с трубками. При подаче воды из трубопровода, ее расход должен быть в пределах 0,3 – 0,5 куб. м. / ч., температура – до 40 град С., давление – от 0,5 до 1,5 кгс / кв. см.

В зависимости от условий работы, выбирается различное уплотнение вала. Для жидкой среды, с максимальной температурой 90 град С, без подвода воды, достаточно поставить одинарное торцовое. При температуре выше 90 град С, либо в случае применения густой рабочей среды (с подводом и отводом проточной охлаждающей воды, или при автономном охлаждении с бачком), требуется двойное торцовое. На агрегатах, применяющихся для переработки нефтепродуктов – двойное сальниковое. Торцовое ставится по схеме «тандем» или «спина к спине».

По заказу, в комплект входит частотный преобразователь с пускозащитной аппаратурой. С его помощью обеспечивается плавный пуск мотора, исключается перегрузка. Агрегат работает в энергосберегающем режиме. Можно изменить напор, производительность, эффективность дробления. Аппаратура должна отключить при перегрузке. Электродвигатель может быть взрывозащищенным.

На базе диспергатора РПА собираются роторно-пульсационные установки . Они предназначены для получения высокодисперсных суспензий и эмульсий, путем многократного дробления, за счет рециклинга. В каждую входит сам агрегат, блок управления, загрузочный бункер, трубопроводы и запорная арматура. Могут быть прибор контроля (манометр) и предохранительный клапан.

Виды диспергирующих элементов

В зависимости от типа рабочей среды, форма зубцов может быть различной. В стандартном исполнении она П-образная. Расстояние между пальцами прямо пропорционально степени измельчения. Чтобы получить особо тонкие суспензии и эмульсии, применяют две-три пары рабочих органов. То же самое, если надо сделать однородную массу, интенсифицировать экстракцию или растворение, изготовить мазь, крем, оболочку для таблеток и прочее.

W-образные резцы используются, если в жидкой среде есть вязкие, волокнистые или твердые включения, такие как гравий, зерна, листья и прочие. Размер частиц должен быть меньше окончаний пальцев. Благодаря особой форме рабочего органа, продукт попадает между зубцов, после чего поднимается к основанию, тем выше, чем меньше комочки, и измельчается. Роторы с П-образными резцами с такой задачей не справятся, включения застрянут между пальцами или вообще не смогут войти в щели между ними.

Для диспергации рабочей среды с включениями цельных органических материалов, таких как части растений или животных тканей, применяется ротор с М-образными зубцами, в котором два резца выступают ниже остальных. Эти дополнительные «ножи» предварительно «разлохмачивают» фазу, чтобы ее части потом могли попасть в щели между основными пальцами. Стандартный ротор и здесь не подойдет – он будет всего лишь гонять включения по кругу, не разрушая их.

В некоторых случаях применяются диспергирующие элементы специальной формы. Например, чтобы сделать суспензию в высоковязкой среде, надо обеспечить большую турбулентность потока. Для этого требуется статор с поперечными выемками.

Что такое гомогенизатор

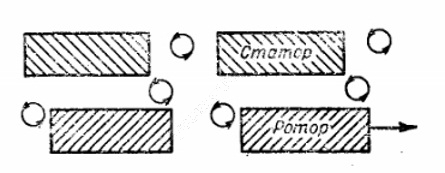

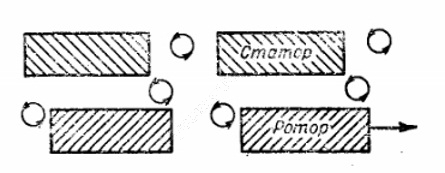

Принцип работы диспергатора РПА несложный. Рабочая среда по трубопроводу поступает в центр ротора. Лопасти отбрасывают ее на периферию. Там, под действием зубцов, происходит дробление комочков фазы. Полученная мелкодисперсная эмульсия или суспензия выходит из агрегата через напорный патрубок.

Было бы неправильным считать, что РПА оказывает на рабочую среду только механическое воздействие, производя дробление фазы за счет ударных, истирающих и срезающих нагрузок, возникающих во время контакта частиц с ротором и статором.

Высокая степень турбулентности и скорости потока, а также пульсация давлений, обуславливают возникновение гидродинамического воздействия. Турбулентность возникает в кольцевом зазоре между рабочими органами, имеющими прорези между зубьями. Поток состоит из течения в канале и сопутствующих струй между щелями резцов. Для него характерны сложные поля скоростей. А уровни напряжений и энергии обычно более высокие, чем в пограничном слое. Наличие постоянного источника энергии, которым является сам поток, совместно с турбулентностью, образует автоколебательную систему. В дополнение к этому, движение зубьев ротора относительно статора, вызывающее порывистое изменение давлений во фронтальных и кормовых зонах зубьев, приводит к двухстороннему срыву вихрей, разрушающих частицы .

Третий вид воздействия, которое оказывает РПА на дисперсную фазу – гидроакустическое. Оно возникает вследствие интенсивной кавитации и значительных ударных волн.

Большинство РПА не являются самовсасывающими, хотя в последнее время на рынке появились модели, не требующие предварительной заливки.

Мокрый и сухой помол

По виду помола диспергаторы бывают двух типов – мокрого и сухого. Принцип действия в каждом случае можно рассмотреть на примере коллоидных мельниц.

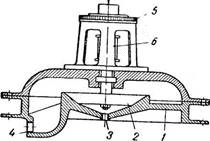

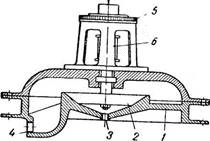

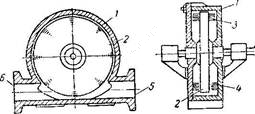

Установка для мокрого помола в средней части корпуса 1 имеет коническое гнездо (статор) с отверстием 3. Ротор 2 закреплен на вертикальном валу с приводным шкивом 6, соединенным с электродвигателем. Он расположен так, что вращается в гнезде с минимальным (от 0,05 мм) зазором.

Суспензия поступает в отверстие и попадает в зазор между гнездом и ротором, который вращается с большой (30-125 м/с) скоростью. На твердые частицы действуют высокие истирающие нагрузки, из-за чего они разрушаются. Воздействие усиливается еще и благодаря жидким пленкам, которые образуются на поверхностях ротора и статора. Величина зазора регулируется винтом 5. Обработанная суспензия выводится через отверстие 4 в напорный патрубок.

У этого типа мельниц есть модификации с рифленой поверхностью ротора и гнезда. Корпус может иметь рубашку для заполнения водой, чтобы диспергировать систему в нагретом или охлажденном состоянии.

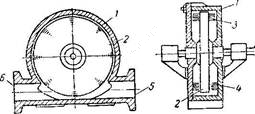

Другой вид «мокрых» мельниц похож на РПА. Благодаря тому, что ротор и статор (роль которого в данном случае играет корпус) имеют зубцы, воздействие на частицы суспензии получается не истирающее, а ударное. Принцип действия аналогичен РПА, с той разницей, что пальцы расположены с двух сторон ротора и внутренней части корпуса (на рынке уже есть и РПА такие же, двусторонние).

Другой вид «мокрых» мельниц похож на РПА. Благодаря тому, что ротор и статор (роль которого в данном случае играет корпус) имеют зубцы, воздействие на частицы суспензии получается не истирающее, а ударное. Принцип действия аналогичен РПА, с той разницей, что пальцы расположены с двух сторон ротора и внутренней части корпуса (на рынке уже есть и РПА такие же, двусторонние).

Сухой помол выполняется центробежно-шаровыми мельницами. Диаметр шара – от 8 до 15 мм, количество – от 1 тыс. до 100 тыс. шт. Рабочий орган в виде тарелки вращается с большой угловой скоростью и отбрасывает шары на периферию. Они бьют по суспензии, которая движется в том же направлении. Для вывода готового продукта предусмотрен воздушный сепаратор.

Для получения коллоидных смесей, мокрый способ доступнее. Поэтому он шире распространен, чем сухой, при котором тонкость помола недостаточна. Есть и другие преимущества:

-

Более простая подача и дозирование рабочей смеси.

-

Практически отсутствуют потери сырья, что, в частности, важно при обработке ядовитых или дорогостоящих веществ.

-

На выходе из рабочих органов, тонкие фракции сразу связываются в суспензии, появление пыли исключается.

Применение РПА

В пищевой промышленности диспергатор молока используется для гомогенизации цельного или восстановления сухого продукта. При этом улучшаются вкусовые качества, повышается однородность, увеличивается срок хранения, а также устойчивость против окислительных процессов и отстаивания сливок, за счет измельчения и равномерного распределения жировых шариков. С его помощью готовят йогурты, получают квас и соки из экстрактов, делают горчицы и майонезы, пюре, рыбные, мясные, овощные и фруктовые пасты. В хлебопекарском производстве агрегат позволяет непосредственно из круп или зерна готовить тесто. В спиртовом – установки мокрого помола сокращают продолжительность рабочего цикла и повышают итоговую концентрацию спирта.

В фармакологии, парфюмерии, косметологии с помощью РПА готовят лекарственные формы, гели, лосьоны, бальзамы, шампуни, мази, кремы.

В сельском хозяйстве - для молодняка КРС делают заменитель молока, для чего используют сухой продукт или свежий люпин, сою, рапс. А также перерабатывают в джемы, икру или повидло различное сырье: фрукты, овощи, ягоды, грибы. Готовят корма для животных из грубых пищевых отходов. Повышают эффективность органических и минеральных удобрений.

Кроме того, РПА широко используются в строительстве, нефтеперерабатывающей и химической промышленности.

Роторно-пульсационные аппараты имеют простую конструкцию и высокую производительность. Они компактные, легко монтируются в технологические линии, быстро разбираются для ремонта или промывки. С их помощью можно измельчить фазу до наноразмеров. По этим причинам РПА очень популярны в различных отраслях промышленности и сельском хозяйстве.

С самого начала отметим, что диспергатором может быть химический реагент или электромеханический агрегат. В первом случае, это вещество, препятствующее слипанию частиц той среды, в которой оно находится. Во втором - это устройство, измельчающее комочки эмульсии.

С самого начала отметим, что диспергатором может быть химический реагент или электромеханический агрегат. В первом случае, это вещество, препятствующее слипанию частиц той среды, в которой оно находится. Во втором - это устройство, измельчающее комочки эмульсии.

8:00‑18:00

8:00‑18:00 Выходные

Выходные

Другой вид «мокрых» мельниц похож на РПА. Благодаря тому, что ротор и статор (роль которого в данном случае играет корпус) имеют зубцы, воздействие на частицы суспензии получается не истирающее, а ударное. Принцип действия аналогичен РПА, с той разницей, что пальцы расположены с двух сторон ротора и внутренней части корпуса (на рынке уже есть и РПА такие же, двусторонние).

Другой вид «мокрых» мельниц похож на РПА. Благодаря тому, что ротор и статор (роль которого в данном случае играет корпус) имеют зубцы, воздействие на частицы суспензии получается не истирающее, а ударное. Принцип действия аналогичен РПА, с той разницей, что пальцы расположены с двух сторон ротора и внутренней части корпуса (на рынке уже есть и РПА такие же, двусторонние).